PCB ELEKTRONİK KART SORUMLUSU

PCB’nizin sorunsuz üretimi için üretim tesislerindeki makine yetenekleri ve üretim proseslerine uyumlu yapılması gerekir. Bu değişiklikler ekipman, makine ve PCB’nin özelliklerine ve üretim dosyasını hazırlayan CAD/CAM mühendisin inisiyatif alabileceği durumlara göre değişkenlik gösterebilir. Amaç ortak; PCB kullanılabilirliğini sağlamak ve öngörülen PCB üretim problemlerini önlemek. Bu yazımızda bahsedeceğimiz tasarımdaki yolyol arası mesafe, minimum yol ve via çapı gibi üretim kapasitesinin kontrolü değil, PCB‘nin üretiminde hatasız ve doğru üretim gerekliliği için tasarımınızda yapılması gerekli bazı değişiklikleri ele almaktır. Maddeler halinde örnek ve resimler ile durumları inceleyelim.

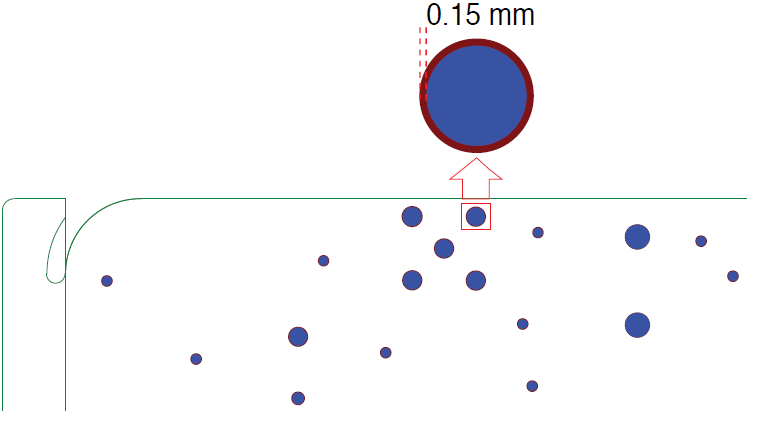

Delikler için yapılan gerekli değişiklikler;

Tasarımınızdaki nihai delik ölçülerinizi sağlamak için kaplamalı (PTH) delik çapına 0,15 mm eklenir. Altın kaplamada genelde 0,10 mm’dir. Kaplamasız (NPTH) ise 0,05 mm’dir. Via tasarımlarınızda özellikle bu duruma dikkat edilmeli, delik ve bakır halkası et kalınlığı minimum 0.3~0.4 mm (toplamda) bakır bırakılmalı. Bu değişikliği PCB üretici firma mühendisi tarafından yapılır ve yeterli alan yok ise nihai delik boyutları küçük kalacaktır. Genellikle 6 mm kadar delikler için delici uç kullanılır, daha büyükler için ise CNC kullanılır ve toleransı ±0.1 mm’dir. Etrafındaki güvenlik payının da 0.25 mm olması tavsiye edilir.

Örnek 1: Orginal gerberin drill katmanı (mavi) ile üretici gerberin delik katmanın (kırmızı) karşılaştırması

Not: Üretim gerberinin kaplamalı (PTH) delik çapına 0,15mm eklenmiştir.

“Özdisan elektronik PCB departmanı olarak müşteri gerberlerinde yapılacak değişiklikleri mühendislik soruları ile müşteriye paylaşıyor, onay alıp değişiklik yapıyoruz.”

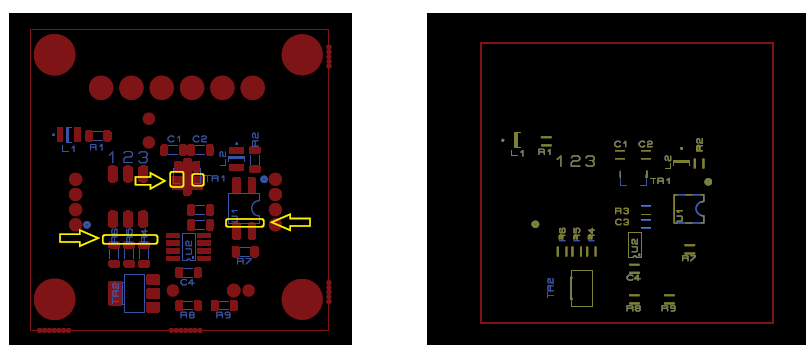

Silkscreen prosesi için gerberde yapılan gerekli değişiklikler;

Bazı datalarda referanslar lehim alabilecek yüzeyin üzerinde kalabiliyor. Bu durumda yazı kısımlarının ya silinmesi ya da uygun bir yere taşınması gerekiyor. Aksi halde silkscreen de boya olduğu için proses olarak yüzey kaplama sonrası bir işlemde padin, lehim almasını engeller. Bazı tasarımlarda yazılar kalınlık ve yükseklik olarak üretim limitinin altında olduğunda silinmesi ya da boyutunun arttırılması gerekir.

Örnek 2a: Orijinal gerber soldermask katmanı (kırmızı) ile silkscreen katmanı (mavi) karşılaştırması

Örnek 2b: Orijinal gerber silkscreen katmanı (mavi) ile üretim gerberi silkscreen katmanı (yeşil) karşılaştırması

Not: Orijinal gerberde silkscreen katmanı lehim alan yüzey üzerine gelmesi sebebiyle üretim gerberinde silkscreen üzerinde kırpılma ve taşıma olmuştur.

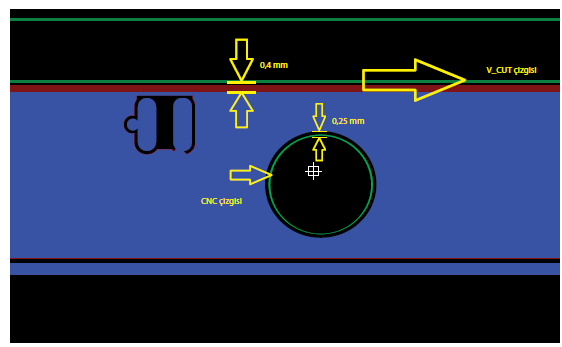

V-CUT ve CNC prosesi için gerberde yapılan gerekli değişiklikler;

Öncelikle V-CUT işlemi kart boyutunu değiştirmez. Bu yüzden bazı panelli orijinal gerberde kart aralarına 0,5-1 mm mesafe bırakılabiliyor. Bu durumda bilgilendirme gerekir. Kart dış kesimi 0,5 mm -1 mm artacaktır ya da kart aralarındaki mesafenin kaldırılması önerilir. Dış kesim güvenlik payı 0,4 mm’dir. V-CUT geçecek yol üzerinde dış kesim ile bakır yol arasında mesafe 0,4 mm altında ise; bakır yol taşınması gerekir ya da 0,4 mm mesafe kalacak şekilde bakırın kırpılması gerekir. Aksi halde burada kalacak ve çapak oluşacak. Bu parçaların ne zaman olacağı belli olmayan kısa devre sorunları oluşturma riski vardır. CNC işlemi için dış kesim güvenlik payı 0,25 mm’dir.

Örnek 3: Orijinal gerberin bakır katmanı (kırmızı) ile üretim gerberi bakır katmanı (mavi) karşılaştırması

Not: Bakır katmanı ile dış kesim çizgisi arası güvenlik payı mesafesi V_cut için 0,4mm; CNC kesimi için 0,25 mm oluşturulmuştur.

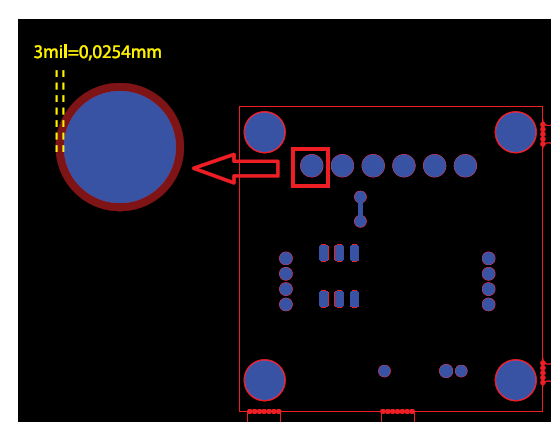

Örnek 4: Orijinal gerberin soldermask katmanı (kırmızı) ile üretim gerberi bakır katmanı (mavi) karşılaştırması

Not: Üretim gerberinin soldermask katmanı bakır datası boyutundan 3 mil fazla olacak şekilde büyütülmüştür.

Soldermask prosesi için gerberde yapılan gerekli değişiklikler;

Bu işlem üreticinin kullandığı soldermask işleminde kullandığı yöntemin hassasiyetine göre değişir. Lehim maskesi; ortalama 3 mil (tüm kenarlardan) büyük olmalıdır. Sebebi proseslerde kullanılan film datalarının örtüşmesini sağlamaktır. Amaç lehimlenebilir alanı sabit tutmaktır. Aksi halde lehim alacak yüzey küçülür; lehimleme işlemlerinde zorluklar yaşanabilir.

Özdisan Elektronik’te yer alan PCB departmanı, müşteri gerberlerinde yapılacak değişiklikleri mühendislik soruları ile müşteriye paylaşıyor, onay alıp gerekli değişiklikleri yapıyor. Özdisan’ın bu alandaki amacı, müşteri gerberinin üretimine en yakın hali hatasız üretmektir.